如今,3D打印和各種打印材料(塑料、橡膠、復合材料、金屬、蠟和砂)已經給許多行業帶來了很大的便利,這其中也包括模具制造。

那么模具制造能夠從3D打印技術上得到什么好處嗎?

其實模具制造的以下幾個環節是能夠用到3D打印技術的:

用3D打印制造模具有許多優點:

1)模具生產周期縮短

3D打印模具縮短了整個產品開發周期,并成為驅動創新的源頭。3D打印使企業能夠承受得起模具更加頻繁的更換和改善。它能夠使模具設計周期,跟得上產品設計周期的步伐。

2)制造成本降低

如果說當下金屬3D打印的成本要高于傳統的金屬制造工藝的成本,那么成本的削減在塑料制品領域更容易實現。

此外,3D打印在幾個小時內制造出精確模具的能力也會對制造流程和利潤產生積極的影響。 尤其是當生產停機和/或模具庫存十分昂貴的時候。

最后,有時經常會出現生產開始后還要修改模具的情況。3D打印的靈活性使工程師能夠同時嘗試無數次的迭代,并可以減少因模具設計修改引起的前期成本。

3)模具設計的改進為終端產品增加了更多的功能性。

3D打印具有整合設計,并減少零部件數量的能力。這樣就簡化了產品組裝過程,并減少了公差。此外,它能夠整合復雜的產品功能,使高功能性的終端產品制造速度更快、產品德缺陷更少。

4)定制模具幫助實現最終產品的定制化

更短的生產周期、制造更為復雜幾何形狀、以及降低最終制造成本的能力,使得企業能夠制造大量的個性化工具來支持定制部件的制造。

利用3D打印技術的模具制造流程

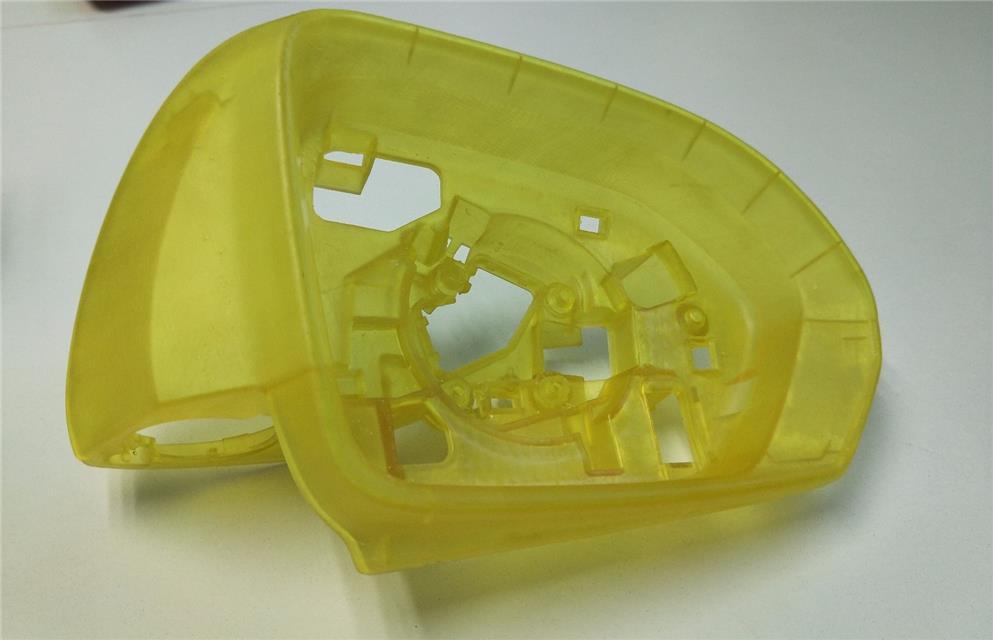

利用3D打印技術直接制造模具的流程如圖2所示(以SLM工藝為例),可分為成型前準備、SLM成型和成型后處理三個階段。成型前準備包括模具模型的3D建模、STL格式轉化、添加支撐結構、確定工藝參數、進行分層切片等數據處理;

成型前處理

(1)模型設計

模型設計是模具制造的第一步,直接決定了模具的外形特征。

(2)添加支撐

添加支撐的目的主要有兩方面

一是為了將成型工件固定在基板上。

二是為了防止特定結構打印時的特征丟失,這主要是針對傾角較大的結構。

添加支撐是成型前處理的重要工作,對工件的成型質量有著重要影響。不同加工設備的支撐有所區別,主要分為兩類,一類是交錯的網狀結構,主要應用于底面平直部分較大的工件支撐;

另一類是片狀的支撐,應用于圓柱面等非平直曲面的支撐。最小的支撐高度,即最低成型面到基板平面的距離,過高則造成工件的總成型高度過大,所需的鋪粉粉料用量變大;過低則會造成取件困難,綜合考慮,一般選擇3至5mm。

(3)確定工藝參數

工藝參數直接決定了成型工件的質量。工藝參數包括鋪粉厚度、激光掃描速度、掃描方式、工件擺放的空間位置等。

成型后處理

(1)取件

3D打印成型完畢后,打印工件淹沒在粉料里,取件時先將熔結產生的廢料清除,防止廢料污染粉料;然后將工作臺上升,在加工倉內進行初步的清粉,使用毛刷將未燒結的、依附在工件表面的粉料清掃入粉料回收缸,以備循環使用,最后將工件和基板一并取出。

(2)去除支撐

取件后,需將工件與基板分離,通常采用線切割、鋸等方式。線切割分離時間較長,多用于支撐較多,支撐連接處具有薄壁特征的工件分離,因為該分離方式較為柔和,不會造成工件變形。當工件較小、支撐較少,或支撐連接處為實心結構時,為節省分離時間,也可以采用鑿子直接將工件取下。

(3)清粉

該清粉主要針對模具的冷卻通道部分,可以采用毛刷直接清粉,也可以使用吸塵器或吹風機等輔助設備去除滯留在冷卻管道內部的粉料。冷卻通道的結構對清粉難度有一定的影響,例如直徑、通道曲率半徑等。

(4)噴砂

噴砂是采用壓縮空氣為動力,以形成高速噴射束將噴料高速噴射到需要處理的工件表面,使工件的外表或形狀發生變化,獲得一定的性能。

(5)其他加工

SLM工藝的技術優勢在于成型內部具有復雜、非規則結構的工件。注塑模具內部具有冷卻通道,外部具有各種結構類型,如凸臺、凹孔等。

目前,由于SLM工藝成型的工件表面粗糙度較大,精度難以控制,將SLM成型的模具直接應用于塑料成型還不成熟,尤其是對表面光潔度、精度要求較高的塑料制件。因此,還需要借助其他傳統機械加工方式進行后續加工,才能滿足模具的精度、表面質量等要求。

上一篇:已經是第一篇了

下一篇:已經是最后一篇了